+86-519-83387581

Mürekkep hacmi kontrolünün önemi

Renk doygunluğu, basılı ürünün canlılığını belirler ve izleyicinin dikkatini çeken ilk faktördür. Tam otomatik ekran baskı işleminde, mürekkep hacmi düzgün bir şekilde kontrol edilmezse, renk çok hafif veya çok kalın olabilir ve genel görsel efekti etkileyebilir. Tekdüzelik, basılı ürünün yüzeyindeki mürekkep dağılımının tutarlı olup olmadığını ölçmek için anahtar bir göstergedir. Herhangi bir yerel mürekkep birikimi veya kayıpı resmin uyumunu yok edecektir. Tutarlılık, özellikle marka tanıtımı, ürün ambalajı ve diğer alanlar için önemli olan basılı ürün grupları arasında belirgin bir fark olmamasının temelini oluşturur. Bu nedenle, mürekkep hacminin kesin kontrolü, bu kalite özelliklerini sağlamak için bir ön koşuldur.

Gelişmiş ekipman için algılama teknolojisinin uygulanması

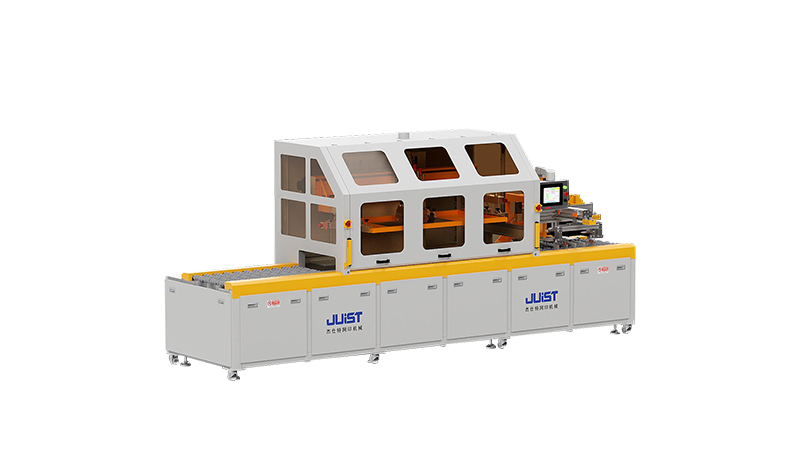

Mürekkep hacminin kesin kontrolünü elde etmek için gelişmiş Otomatik (CCD) sayfa ekran baskı makinesi genellikle yüksek teknoloji algılama sistemleri ile donatılmıştır. Bunlar arasında mürekkep düzeyi sensörleri ve ağırlık sensörleri en temel iki kategoridir. Mürekkep seviyesi sensörü, mürekkep hacminin her zaman ideal çalışma aralığı içinde tutulduğundan emin olmak için temassız veya temas yöntemleri yoluyla mürekkep tankındaki mürekkep yüksekliği değişikliklerini gerçek zamanlı olarak izler. Ağırlık sensörü, mürekkep tankının toplam ağırlık değişimini ölçerek mürekkep tüketimini dolaylı olarak yansıtır. Bu yöntem daha doğrudan ve doğrudur, özellikle mürekkep tüketimi doğruluğu için son derece yüksek gereksinimlere sahip durumlar için uygundur.

Otomatik alarm ve yakıt ikmal fonksiyonu

Akıllı kontrol sistemi ile birleştirildiğinde, mürekkep hacmi önceden ayarlanmış güvenlik eşiğinden daha düşük olacak şekilde izlendiğinde, tam otomatik ekran baskı makinesi alarm sistemini otomatik olarak tetikleyecek ve operatörü ses ve ışık sinyalleri aracılığıyla hatırlatacaktır. Daha gelişmiş, bazı üst düzey modellerin de otomatik yakıt ikmal fonksiyonu ile donatılmış olmasıdır. Düşük bir mürekkep sinyali alındıktan sonra, sistem mürekkep tankını yenilemek için yedek mürekkep namlusundan otomatik olarak uygun miktarda mürekkep çıkaracaktır. Tüm süreç, baskı işleminin sürekliliğini ve istikrarını sağlayarak manuel müdahale gerektirmez. Bu otomatik acil kullanım mekanizması sadece yetersiz mürekkebin neden olduğu baskı kesintilerini etkili bir şekilde önlemekle kalmaz, aynı zamanda manuel izlemenin maliyetini ve süresini önemli ölçüde azaltır ve genel üretim verimliliğini artırır.

Gerçek zamanlı izlemenin faydaları

Mürekkep hacminin gerçek zamanlı izleme stratejisi, baskı kalitesi sorunlarından kaçınmaktan çok daha anlamlıdır. Ayrıca, veri analizi yoluyla baskı işlemini optimize etmek için değerli temel sağlayabilir. Örneğin, mürekkep tüketim oranını analiz ederek, şirketler mürekkep tedarik döngüsünü daha makul bir şekilde planlayabilir ve envanter birikimini ve atıkları azaltabilir. Aynı zamanda, mürekkep kullanım verilerinin uzun vadeli birikimi, baskı sürecinde, hedeflenen iyileştirme önlemlerini almak ve üretim verimliliğini ve maliyet kontrol yeteneklerini daha da iyileştirmek için baskı işleminde mürekkep sızıntısı, aşırı tüketim vb.