+86-519-83387581

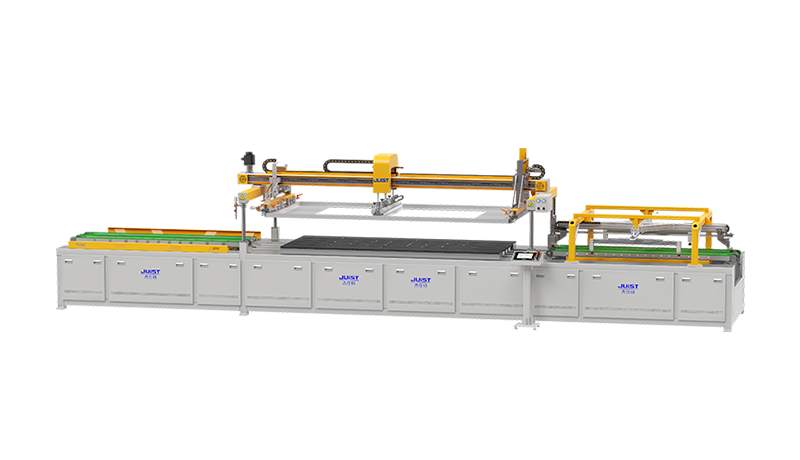

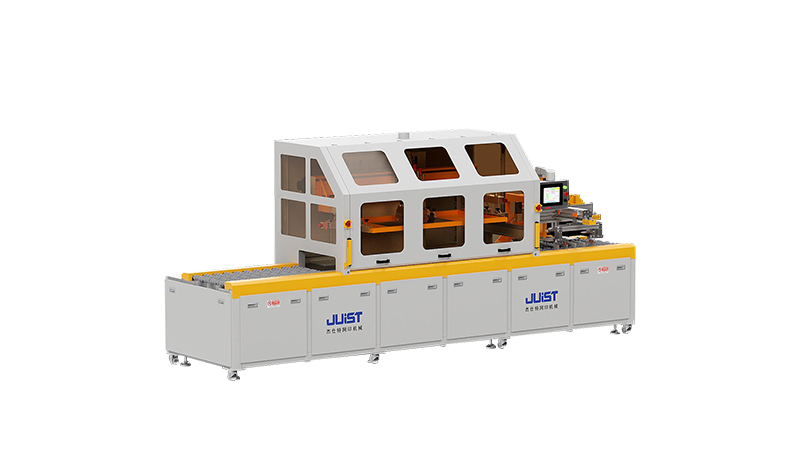

Tam otomatik bir ekran baskı makinesi kullanırken, bazen baskı kalitesi ve üretim verimliliği sağlamak için makinenin boyutunu ayarlamak gerekir. Örgü ekranı dengesizse veya ekran boşluğu yanlışsa, hem baskı kalitesini hem de üretim hızını doğrudan etkileyecektir. Aşağıda, sorunsuz çalışma ve hassas baskı sonuçlarını sağlamak için tam otomatik ekran baskı makinesinin anahtar parametrelerini nasıl düzgün ayarlayacağınızı paylaşacağız.

1. Ray, örgü ekran ve çalışma platformunun paralelliğinin ayarlanması

Demiryolu, örgü ekranın ve çalışma platformunun birbirine paralel olmasını sağlamak önemlidir. Paralel değilse, ekran baskı makinesi doğru çalışamaz. Genellikle, ray veya platform, paralelliklerini sağlamak için ayarlama için bir referans olarak kullanılır.

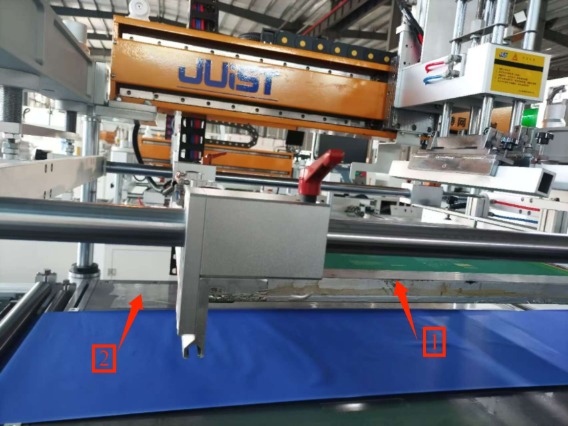

2. Platform ve Rayın Ayarlanması

Platform ve demiryolu birbirine paralel olmalıdır. Squegee ray boyunca hareket eder ve platform ve ray paralel değilse, Squegee platforma tek tip basınç uygulamaz ve boşluklar oluşabilir ve tutarsız baskı kalitesine neden olabilir. Bu ayar genellikle makinenin üretim işlemi sırasında yapılır, ancak periyodik olarak kontrol edilmelidir.

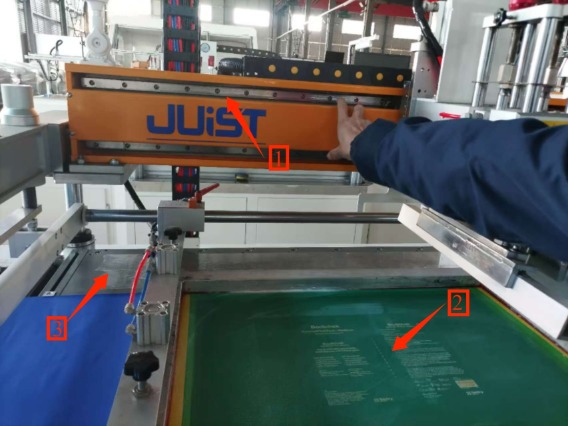

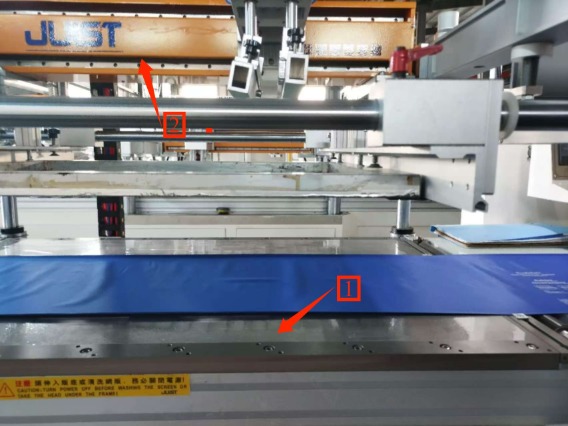

3. Kafes ekranını ve platformunu ayarlama

Örgü ekranı platforma paralel olmalıdır. Bu ikisi paralel değilse, ekran boşluğu tutarsız olacaktır, bu da düzensiz kabuklu basınç ve örgü ekran deformasyonu ile sonuçlanır. Bu nedenle, kararlı baskı sonuçlarını korumak için ağ çerçevesinin düzlüğü sağlanmalıdır.

4. Ekran boşluğunu ayarlama

Ekran ve ürün arasındaki boşluk, “ekran boşluğu” olarak adlandırılan 2-5 mm arasında tutulmalıdır. Uygun ekran boşluğu, mürekkebin bulanık veya tutarsız baskılardan kaçınarak mürekkebin ekran ağından daha verimli bir şekilde geçmesine izin verdiği için net baskı sağlar.

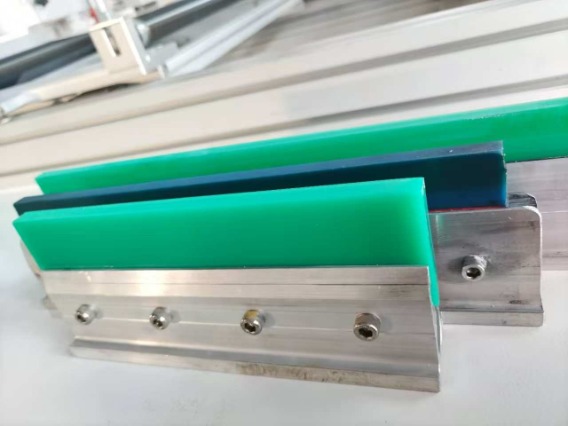

5. Kızrağın keskin olmasını sağlamak

Ekran baskı işlemi sırasında Squeegee, ekran ağıyla yatay temas kurar ve basınç uygular. Zamanla, Sweegee yıpranır ve çarpışmalar nedeniyle çizik veya çentik geliştirebilir. Yıpranmış bir Squegee baskı kalitesini etkileyecektir, bu nedenle basılmadan önce düzlük, keskinlik ve kusurlar açısından kontrol etmek önemlidir. Squeeee bıçağı, köşelerde yuvarlanmaktan kaçınmak için keskin kalmalıdır, çünkü bu bulanık baskılar ve kalın çizgilerle sonuçlanacaktır.

6. Baskı basıncını ayarlama

Ekran baskısında, yüksek kaliteli baskılar elde etmek için uygun ve tekdüze baskı basıncı çok önemlidir. Baskı basıncının birincil işlevi, ekran ve substrat arasında yeterli temas sağlamaktır. Belli bir basınç seviyesi gerekli olsa da, basınç ne kadar düşük olursa o kadar iyidir. Çok fazla basınç, kabukların ağın içine çok derin basmasına neden olabilir, mürekkep transfer hızını azaltır ve ağ ve kabukların daha fazla deformasyonuna yol açabilir. Bu aynı zamanda kalma hızını olumsuz etkileyebilen ve ekipman üzerindeki aşınmayı artırabilen fincan ve ağ arasındaki sürtünmeyi arttırır.